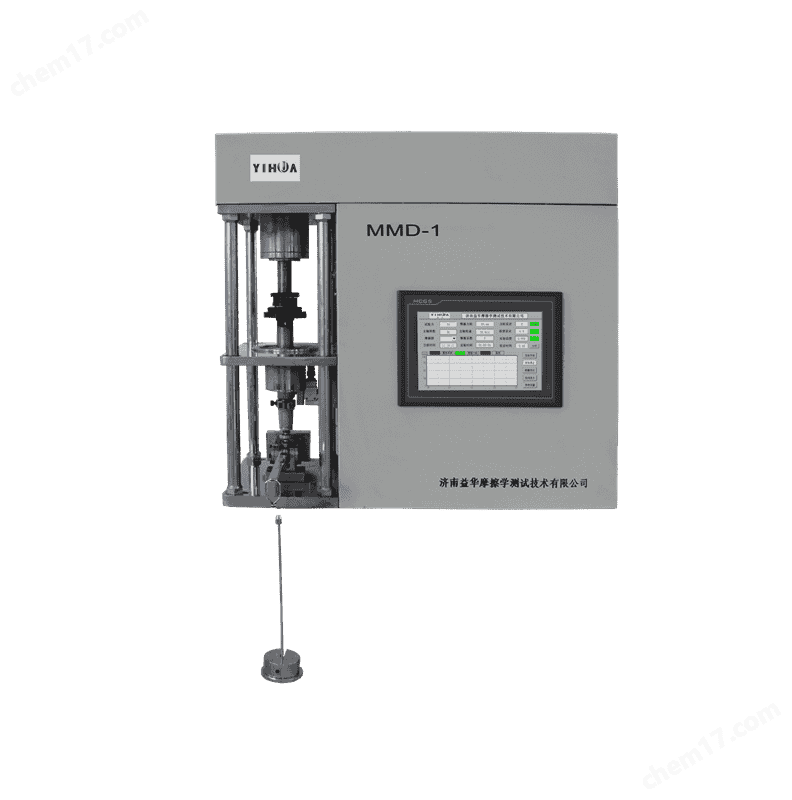

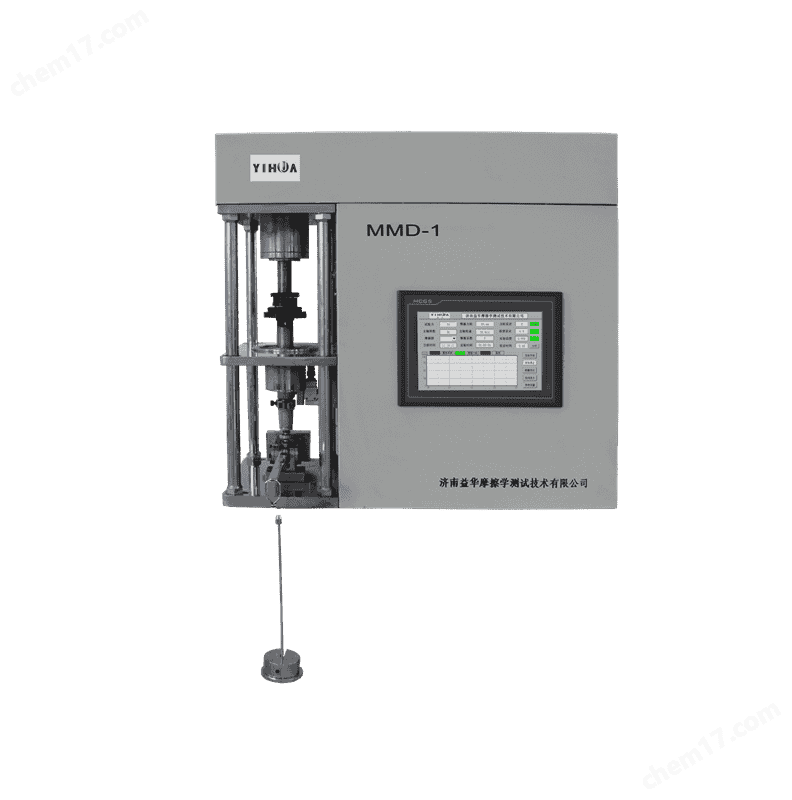

在材料科学与工程技术领域,摩擦磨损作为影响机械部件使用寿命和性能的关键因素之一,其研究始终占据着重要地位。随着工业技术的不断进步,对材料在不同工况下的耐磨性、摩擦行为及失效机理的理解需求日益迫切。因此,多功能摩擦磨损试验机作为研究这一领域的重要工具,其性能测试与优化显得尤为重要。本文聚焦于多工况条件下的

多功能摩擦磨损试验机的性能测试与优化实践,探讨如何通过精细调控与技术创新,提升试验机的适用性和准确性。

一、性能测试的挑战与需求

在多工况条件下,摩擦磨损过程受到温度、湿度、载荷、速度、润滑条件及材料表面性质等多重因素的影响,这些复杂因素交织作用,使得试验机的性能测试面临巨大挑战。一方面,需要确保试验机能够模拟各种特定工况,以反映材料在实际应用中的真实表现;另一方面,还需保证测试数据的可靠性、重复性和可比性,为材料性能的准确评估提供坚实基础。

二、测试方案的设计与实施

针对上述挑战,设计一套全面的性能测试方案至关重要。首先,明确测试目标,即覆盖哪些关键工况和性能指标,如高温高速下的摩擦系数、磨损量、磨损形貌等。其次,采用模块化设计思路,通过更换不同的夹具、试样台、加热系统、润滑装置等,灵活配置试验环境,以满足不同工况的测试需求。

在实施过程中,注重以下几点:一是严格遵循标准化操作流程,确保每次测试的外部条件尽可能一致;二是利用高精度传感器和数据采集系统,实时记录并处理测试数据,减少人为误差;三是定期进行设备校准与维护,保证测试设备的稳定性和精度。

三、性能优化策略

1. 软件升级:开发或引进的控制软件,实现测试参数的智能化设定与自动调整,提高测试效率和准确性。

2. 硬件改造:针对特定工况需求,对试验机的硬件结构进行改良,如增强冷却系统以应对高温测试,优化润滑系统以实现更精准的润滑控制。

3. 数据处理与分析:引入大数据和人工智能技术,对测试数据进行深度挖掘,建立更加精准的摩擦磨损模型,预测材料在不同工况下的性能表现。

4. 多学科交叉融合:加强与材料科学、机械工程、计算机科学等领域的合作,将最新的研究成果应用于试验机的性能优化中,推动技术创新。

四、实践成果与展望

通过一系列性能测试与优化实践,多功能摩擦磨损试验机在模拟复杂工况、提高测试精度、增强数据可分析性等方面取得了显著成效。这不仅为材料耐磨性能的研究提供了强有力的支持,也为相关行业的技术进步和产品升级奠定了坚实基础。

展望未来,随着材料科学、信息技术等领域的不断发展,多功能摩擦磨损试验机的性能测试与优化将持续深化。我们期待看到更多创新技术的应用,推动试验机向更加智能化、精准化、高效化的方向发展,为揭示摩擦磨损机理、开发新型耐磨材料贡献力量。